VR技术已经存在半个多世纪,但是仅在最近才成为制造业一个实用的工具。在制造业领域应用VR技术的两个主要障碍是费用和集成性。然而随着计算机计算能力和硬件成本的下降,第一个障碍反而迅速成为一个助推器。第二个集成性的问题并不仅仅是在VR技术方面,而是工业4.0都面临的一个问题,比如像工业物联网。

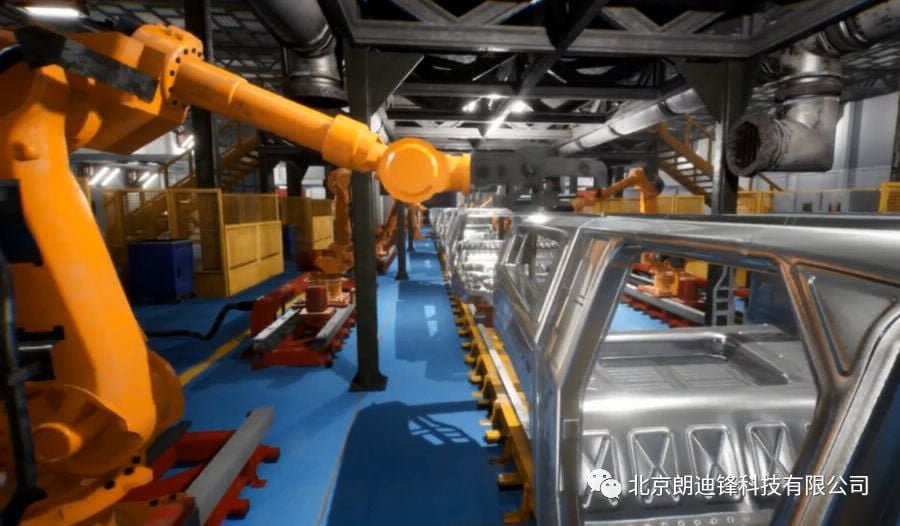

最近来自高盛全球投资研究部的一份报告显示,到2025年工业领域的VR&AR市场预计将会达到47亿美元,而游戏和医疗服务领域将会更高。本文将从5个方面阐述VR在工业制造业领域的应用,论证使用VR技术的优势。设计新产品生产线的布局是一项非常密集复杂的工作,它需要工程师同时去平衡非常多的因素。它涉及每台设备的运行节拍,以及设备的维修、工具存储等方面的空间大小要求。规划阶段的任何一个关键因素的失误,都可能导致该生产线效率低下,难以补救。生产线的规划是一项合作努力的结果,它涉及多个部门的协同完成包括工程建设、控制系统及子系统的规划等工作。使用VR技术能够从整体上建立工厂模型,帮助他们避免很多问题。不仅能够对整体布局进行仿真,而且能对工厂内部发生的所有生产制造过程进行模拟。

优势:

建立统一的虚拟空间能够简化各个设计部门之间的沟通合作;

允许设计人员从不同视角去评估工程设施之间的相互作用;

更加方便的识别潜在的可维修性以及人体工学方面的问题;

允许仿真日常的车间活动从而识别潜在的故障问题;

可以使那些不懂CAD的技术人员直观的对CAD模型进行评估。

虚拟现实技术和人机工程最主要的结合点在于能够在不需要产品物理原型的情况下,通过辅助可视化技术帮助用户对产品的设计做人机工效评价决策,利用虚拟现实技术建立样机、数字人体和仿真环境,进行人机工效性能分析以及作业任务的评价。

- 借助虚拟现实外设可直接驱动数字人体,模拟真实人体运动特性;

- 具备实时交互的特点,可以极大程度地降低硬件成本,缩短人机工效评审周期;

- 进行可达性、可视性、舒适性、力学性能、能量消耗、新陈代谢等人机工效分析;

- 通过对人体机能、能量消耗、疲劳测定、环境与效率的关系等的研究,在系统设计中科学地进行工作职务设计、设施与工具设计、工作场地布置、确定合理的操作方法等,使作业人员获得安全、健康、舒适、可靠的作业环境,从而提高工作效率。

虚拟现实技术提供了新的方式来观察产品及其生产制造过程,可以帮助用户在数字样机阶段,针对产品的结构设计、造型设计、功能设计提供快速便捷的数字样机评审,对数字样机实现三维可视化、以便进行结构设计验证、造型方案评审、虚拟拆装验证等。用户在虚拟仿真环境中,通过虚拟现实外设实现人机交互,对产品数字样机进行演示操作、切换不同设计方案、拆装流程验证等。

在很多方面,虚拟现实技术代表着计算机辅助设计技术的自然演化。虚拟现实技术可以帮助用户突破物理限制,让多个用户可以进入同一个虚拟仿真环境中进行协同评审;在5G时代即将到来的今天,借助5G的超高网速,帮助制造业企业实现全球化的异地协同,电影中的全球化协同场景终将实现。

- 帮助企业用户搭建私有云,实现私有云内任意数量用户接入仿真环境;

- 突破物理地域限制,实现异地甚至全球化的多人异地协同;

虚拟现实技术提供了一种全新的培训与维护方式,通过虚拟场景的亲自操作,对设备进行虚拟操作性训练、维修维护流程的仿真,与比通过讲座或者文本材料的学习能获得更好的效果。在培训方面,VR为维修人员在新设备尚未安装之前提供熟悉新设备的机会。虽然维修维护作业可能利用AR会比VR更好,但是VR在维修性应用方面仍然有一些独到的优势。比如为了确保在维修过程能够及时的开展而尽可能少的破坏其它环节操作,厂商们可以在虚拟车间开展仿真维修作业,从总体上评估不同策略对生产的影响。

优势:

允许每一个学员都有一台属于他们自己的设备参与培训;

能够确保那些在实际中危险的作业场景在安全条件下进行培训;

培训老师能够清晰地看到学员的学习情况并对学员的需求进行定制化的培训;

学员的表现能够被保存下来进行评估分析,有利于提升和完善未来的培训计划;

容易识别在可维护性以及人机工效方面的问题;

提供观察设备的独特视角,而这个在现实环境中难以实现;

能够进行无风险的试验和差错,这些在实际维修作业中却是潜在的危险。